近期,中国兵器江南工业集团特种作业分厂的电镀产线旁,新增了一根贯穿产线的拉索。它的作用是使班组员工在发现设备出现起火、漏电等异常情况时,可以通过拉动50多米长的钢丝,从而触发断电开关,实现配电房电源紧急跳闸。

“此前,从发现异常到配电房拉闸,最快要30秒完成断电。如今,实现了就地断电。该举措使班组成员工作起来,心里感觉更踏实了。”该厂电镀班班长赵维在介绍岗位的安全钢丝拉索时,欣慰地说道。

像这样的“小改小革”,在特种作业分厂并不少见。近一年来,该厂领导沉入一线,围绕安全、质量、降本增效等方面,从细微之处入手,做了不少创新性工作。诸多创新技术都被他们因地制宜地利用起来,实现了生产加工的可统计、可分析、可测量、可感知。

特种作业分厂电镀各产线是通过大功率电加热系统升温槽液,每天要升至70多度才能达到工艺标准,电能消耗非常大,且升温过程长达4小时,存在安全监管力量不足、人员劳动强度较大等问题隐患。这些情况的出现,使得分厂必须要走绿色发展的道路。

运用新技术“太空能”,就是典型案例。该技术是用太阳能和空气能的热泵,将新建的大水箱水温循环加热,保持在60度左右。被加热的水,再通过循环泵送至电镀槽液里的盘管系统,与槽液进行隔离的热能交换,使槽液24小时保持在55度至60度。方案实施后,白班采用电加热系统升温槽液的时间大为缩短,提高了生产效率。“太空能”的运用,降低了加热功率。同时,班组员工不用早上提前开机加热,强化了现场安全监管力度,可谓是一举多得。

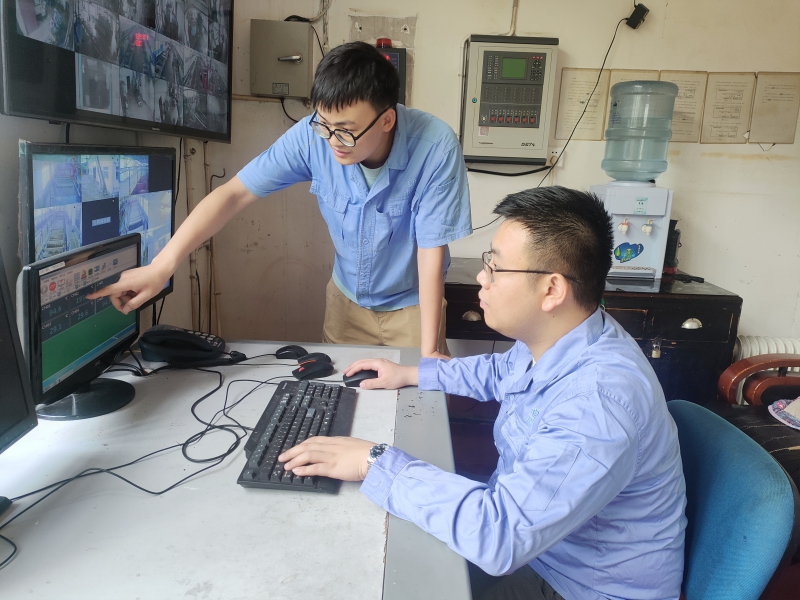

巧用温度传感装置,更是高效地突破了难点问题。用于烘干产品的电烘箱分布在分厂三个不同的工房内,人员需要每15分钟巡视各台电烘箱温度,不适用于现代化生产能力。同时用于打印烘箱温度数据的设备,经常出现卡纸情况,不能提供完整的检测数据,产品将无法交付至下道工序。为了解决此问题,分厂决定在每台电烘箱增设一套温度传感装置,通过通讯电线连接值班室电脑,人员只需要在值班室,就可以掌握所有烘箱温度。假如烘箱温度超过规定数值,电脑还会自动弹出红色安全预警。同时电脑可以储存、打印烘箱温度数据,确保了产品质量数据的完整性。

特种作业分厂在技术革新方面取得卓有成效。例如:通过电泵将储气罐中的油水直接抽取至废水池中处置,减少了人工搬运油水桶的劳动强度;通过三维工艺设计系统,将所有加工工序的模型融合在一张作业指导卡中体现,杜绝了工艺图纸之间参数信息不对称的情况;通过在重点岗位安装摄像头,有效杜绝了人员违章操作、违反工艺纪律的情况。

“做我们以前没有做过的事情,运用创新管理技术,为各班组打造出安全高效的作业环境,是我们领导班子的责任。”谈到分厂狠抓提升班组本质安全度工作时,特种作业分厂厂长易跃华信心百倍地说道。

作者:徐祥涵

江南工业集团党委宣传部